Dentro de mis ramos he tenido que trabajar con varias formas de manufacturar los productos.

Entre ellos la tecnología CNC o Computer

Numerical Control

CNC es un sistema de mecanizado automático de desprendimiento de material, que

permite controlar en todo momento la

posición de un elemento físico,

normalmente una herramienta de corte que está montada en una máquina. Esto

quiere decir que mediante un software y un conjunto de órdenes, se controlan

las coordenadas de posición de un punto (la herramienta) respecto a un origen ((0,0,0)

de la máquina). Además de controlar la velocidad del movimiento de la

herramienta y de la máquina.

(fuente:http://www.monografias.com/trabajos14/manufaccomput/manufaccomput.shtml)

Previo a la experiencia de laboratorio tuvimos que simular en CNC Simulator Pro el código G asociado a nuestras iniciales con material y herramienta indicado por el profesor.

Para la planeación de la

programación seguimos los siguientes pasos:

1.- desarrollar un orden de las operaciones. Planear las secuencias de

principio a fin antes de escribir el programa.

2.- Hacer los cálculos necesarios (cálculo de coordenadas). Indicar las

coordenadas sobre el dibujo o utilizar hojas de coordenadas.

3.- Elegir la herramienta y velocidades de corte. Asegurarse de las

herramientas que se encuentran disponibles

Aquí les dejo mi código hecho en clases :)

N10 ($AddRegPart1, 30, 30)

N20 G92 X30 Y30 Z20

N30 T1 M6

N40 G0 X15 Y15 Z2

N50 G1 Z-5 F250 S2000 M3

N60 Y70

N70 G2 X30 Y85 I15 J0

N80 G1 X85

N90 Y15

N100 X15

N110 G0 Z2

N120 T2 M6

N130 G0 X30 Y30 Z2

N140 G81 Z-15 R1 M3

N150 G0 X30 Y70

N160 X70

N170 Y30

N180 G80

(código que genera mis iniciales)

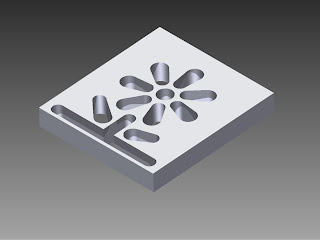

Luego de esta experiencia nos tocó un laboratorio, donde tuvimos que modelar un objeto en CAD( donde sólo se nos restringió el volúmen), transformarlo a formato .STL, Realización del Código G(automático) con programa VisualMill.

|

| Imagen : bloque con relieve de flor creada en Programa Inventor. |

Ya en la CNC disponible en IDP(de 3 ejes) las etapas de la construcción del producto fueron las siguientes:

1) Se comenzó fijando la pieza a la máquina. Se trabajó

con contrachapado.

2) Luego se inicia el proceso desde el software, al

presionar un botón la maquina comienza a trabajar de forma automática leyendo

el código creado.

3) La herramienta de corte comienza a arrancar viruta por

capas, desde la más elevada (en eje z) hasta la más inferior ( en eje z). La máquina

realiza un proceso similar a la máquina de prototipado rápido, pero de forma

inversa; retirando material y recorriendo la geometría desde el exterior hasta

el interior o base.

4) Luego de que ha finalizado el desbaste la pieza es retirada de la máquina. Por el

desbaste realizado se obtiene una superficie donde se perciben las capas

generadas. En el caso de la experiencia en laboratorio la herramienta de corte

era de 9mm de diámetro y punta recta, por lo que las capas eran percibidas con

facilidad.

|

| Imagen: Resultado en máquina CNC. |

Modelo CNC: “Techno CNC - LC SERIES 4896”.

Observaciones: Como solo se nos restringió el volúmen del objeto a mecanizar los resultados no fueron los esperados, esto por la herramienta de corte utilizado que no se indicó durante el proceso de diseño de la pieza.

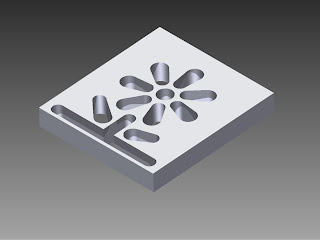

Para cumplir con todas las restricciones referentes a este tipo de manufactura es que realicé un segundo diseño con nuevas medidas y donde sí se considera el grosor de la herramienta de corte.

|

| Imagen: Nuevo diseño que considera restricción de volúmen, material y tipo (forma, grosor) de herramienta de corte . |